La Pruebas de niebla salinat La cámara se utiliza para realizar pruebas de corrosión con niebla salina en componentes, piezas, componentes electrónicos y eléctricos, materiales metálicos y productos industriales. La cámara de ensayo de niebla salina cumple con las siguientes especificaciones: IEC60068-2-11 (GB/T2423.17), GB/T10125, GB/T1771, ISO9227, ASTM-B117, GB/T2423-18, QBT3826, QBT3827, IEC 60068-2-52, ASTM-B368, MIL-STD-202, EIA-364-26, GJB150, DIN50021-75, ISO3768.

Cámara de prueba de niebla salina YWX/Q-010

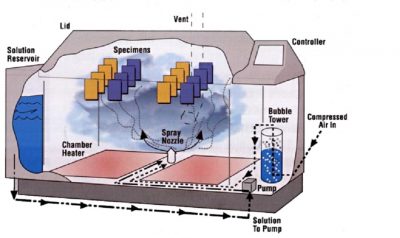

Por lo general, esta prueba se realiza de acuerdo con los procedimientos de prueba ASTM B117 o ISO 9227. Las muestras que se comparan se colocan en una cámara cerrada y luego se exponen a una espesa niebla metálica que simula condiciones severamente corrosivas. La prueba emplea una solución de cloruro de sodio con un rango de pH de 6.5 a 7.2.

Esta prueba suele durar de 8 a 3,000 horas. Aunque, como se indicó anteriormente, hay una variedad de otras pruebas de corrosión, la prueba de niebla salina es muy común. Sin embargo, los expertos están divididos sobre qué tan cerca refleja las condiciones de la vida real. Algunos expertos, por ejemplo, cuestionan la idoneidad de la prueba porque no implica la exposición a productos químicos de sal.

Hay una serie de razones de peso para llevar a cabo una Prueba del spray de sal, el más importante de los cuales es determinar cómo afectará la corrosión a su muestra. Diferentes superficies y metales pueden tener diferentes niveles de resistencia a la corrosión, y esta prueba le permite compararlos. Además, la prueba le permite determinar la propensión de una superficie a corroerse en caso de que se raye, así como evaluar la adherencia del revestimiento.

Los siguientes son algunos ejemplos de resultados relativos de la prueba de niebla salina:

• Óxido negro: las muestras muestran corrosión después de 24 a 96 horas

• Revestimiento Ruspert (200 y 300): las muestras no muestran rastros de óxido rojo después de 1000 horas

• Recubrimiento en polvo: las muestras pueden durar hasta 500 horas antes de oxidarse

• Acero inoxidable (304 y 316): los resultados varían según el acabado. Sin embargo, después de 1000 horas, la mayoría de las muestras de esta categoría casi no muestran corrosión.

Prueba de sal es una simulación de laboratorio de un ambiente salino corrosivo. Se utiliza como un medio acelerado para probar la capacidad de los revestimientos superficiales para resistir la corrosión atmosférica. También conocida como prueba de niebla salina, es uno de los métodos de prueba más antiguos utilizados en la industria de recubrimientos HVAC-R y, por esta razón, a menudo se hace referencia a la hora de seleccionar recubrimientos HVAC-R.

Usos de los recubrimientos protectores Heresite prueba de niebla salina de dos maneras a medida que desarrollamos y evaluamos nuestros recubrimientos para radiadores y HVAC-R. Prueba de sal se utiliza como prueba independiente de resistencia a la corrosión y también como componente de la norma ISO 12944-9 (anteriormente conocida como ISO 20340). Para ambas pruebas, el proceso de niebla salina se maneja de la misma manera, según la norma ASTM B-117.

• Primero, se preparan paneles pequeños (típicamente de 3×5 pulgadas o 4×6 pulgadas) con el revestimiento que se va a probar. Los bordes y la parte posterior de los paneles están protegidos, normalmente con cinta adhesiva. Luego, la parte delantera del panel se "raya" con una herramienta afilada para producir un rayón a través del revestimiento hasta el sustrato de metal.

• Después de preparar el panel, se coloca dentro del gabinete de prueba. El gabinete contiene bastidores para sostener los paneles en su posición según lo especificado por ASTM B-117, inclinados hacia atrás de 15 a 30 grados con respecto a la vertical.

• Luego se cierra el gabinete y se administra una solución de sal al 5% a una velocidad y temperatura constantes en el gabinete a través de un atomizador. La niebla salina se rocía hacia arriba para que las gotas desciendan y se asienten en los paneles.

• A partir de este punto, se realizarán controles periódicos de los paneles de ensayo, así como un seguimiento de la cabina de niebla salina para garantizar su correcto funcionamiento durante todo el tiempo que dure el ensayo. Durante estas breves evaluaciones de los paneles, se determina si la prueba está progresando como se esperaba o si el revestimiento de los paneles de prueba está fallando prematuramente.

Aunque cada laboratorio tiene una configuración ligeramente diferente, los conceptos básicos de la prueba son los descritos anteriormente. Heresite tiene la suerte de tener un gabinete con una lectura digital que muestra el total de horas de operación del gabinete de prueba, así como alarmas que nos notificarán sobre una variedad de cosas importantes, como si el nivel de solución salina es bajo. Estas características son importantes porque algunas pruebas de niebla salina duran mucho tiempo. Por ejemplo, Heresite P-413 se probó con la norma ASTM B-117 durante más de 6,000 horas. Eso es 250 días seguidos (o un poco más de 8 meses) de niebla salina continua.

Prueba del spray de sal

Heresite también utiliza pruebas de niebla salina cuando realiza pruebas utilizando la norma ISO 12944-9. Los P-413, ES-606 y HereShield de Heresite han sido probados contra este estándar. Aunque tanto la norma ASTM B-117 como la ISO 12944-9 se utilizan para medir la protección contra la corrosión, existen algunas diferencias significativas entre las dos pruebas. A diferencia de B-117, que es una prueba de niebla salina estática solamente, la ISO 12944-9 es una prueba cíclica, en la que los paneles se prueban durante 72 horas de exposición UV, seguidas de 72 horas de niebla salina y luego 24 horas de congelación (para un total de 168 horas/una semana.Ese ciclo (UV/niebla salina/congelación) se repite durante 25 semanas, para un total de 4,200 horas.

Aunque ninguna de las pruebas es un entorno exterior real, ISO 12944-9 se parece mucho más a los ciclos climáticos extremos a los que las unidades HVAC-R suelen estar expuestas en el mundo real. Por esta razón, SSPC (The Society for Protective Coatings) ha concluido que “la combinación de corrosión/desgaste es una mejora sustancial a la prueba tradicional de niebla salina (ASTM B117) en términos de reproducir la corrosión atmosférica de manera acelerada”.

Cabe señalar que, contrariamente a la creencia popular, la prueba de niebla salina, al igual que otras pruebas de corrosión, no muestra ninguna correlación. La prueba de X horas no implica que el revestimiento resistirá la corrosión durante un cierto número de años. Esto se debe a que el óxido tarda años en formarse en situaciones de la vida real. Como resultado, el mejor curso de acción es usar esta prueba únicamente como predictor de los resultados del mundo real.

Para comprender cabalmente lo anterior, el Prueba del spray de sal debe verse como una medida de control de calidad que se utiliza para garantizar que el control del proceso esté encaminado y sea preciso. En otras palabras, los resultados de esta prueba no son indicativos de los resultados del mundo real. Para darle un ejemplo, si sabe que el galvanizado dura 96 horas y el recubrimiento en polvo dura 500 horas pero su muestra de prueba no, significa que algo salió mal con nuestro proceso.

Del mismo modo, debe proceder con cautela si de estas cifras saca la conclusión de que el recubrimiento en polvo es más resistente que el zincado. Tal inferencia sería engañosa porque, como se indicó anteriormente, el índice de sal pulverizada no predice qué recubrimiento superará al otro en el mundo real.

Considere el galvanizado en caliente, que puede durar entre 75 y 100 años sin mantenimiento. Sin embargo, falla miserablemente en esta prueba. Esto se debe a que su resistencia real en el mundo real depende de otros factores, como la formación gradual de una capa vítrea de productos de corrosión, que no se forma en este tipo de prueba.

Lisun Instruments Limited fue fundada por LISUN GROUP en el 2003. LISUN El sistema de calidad ha sido estrictamente certificado por ISO9001:2015. Como miembro de CIE, LISUN Los productos están diseñados en base a CIE, IEC y otras normas internacionales o nacionales. Todos los productos pasaron el certificado CE y autenticados por el laboratorio de terceros.

Nuestros principales productos son: Gonofotómetro, Esfera integradora, Espectrorradiómetro, Generador de sobretensiones, Pistolas de simulación ESD, Receptor EMI, Equipo de prueba de EMC, Probador de seguridad eléctrica, Cámara ambiental, cámara de temperatura, Cámara climática, Cámara Térmica, Prueba del spray de sal, Cámara de prueba de polvo, Prueba impermeable, Prueba de RoHS (EDXRF), Prueba de alambre incandescente y Prueba de llama de aguja.

No dude en contactarnos si necesita ayuda.

Dep. Técnico: Service@Lisungroup.com, Celular / WhatsApp: +8615317907381

Dep. De ventas: Sales@Lisungroup.com, Celular / WhatsApp: +8618117273997

Su dirección de correo electrónico no será publicada. Los campos necesarios están marcados *